HÄRTE-PRÜFUNG

280

Härteprüfung

Die Härteprüfung bestimmt den Widerstand eines Werkstoffs gegen das Eindringen eines Prüfkörpers. Es gibt verschiedene Prüfverfahren, um die Härte zu ermitteln, darunter HRC (Rockwell), HV (Vickers) und HB (Brinell).

HRC

Rockwell-Härteprüfung

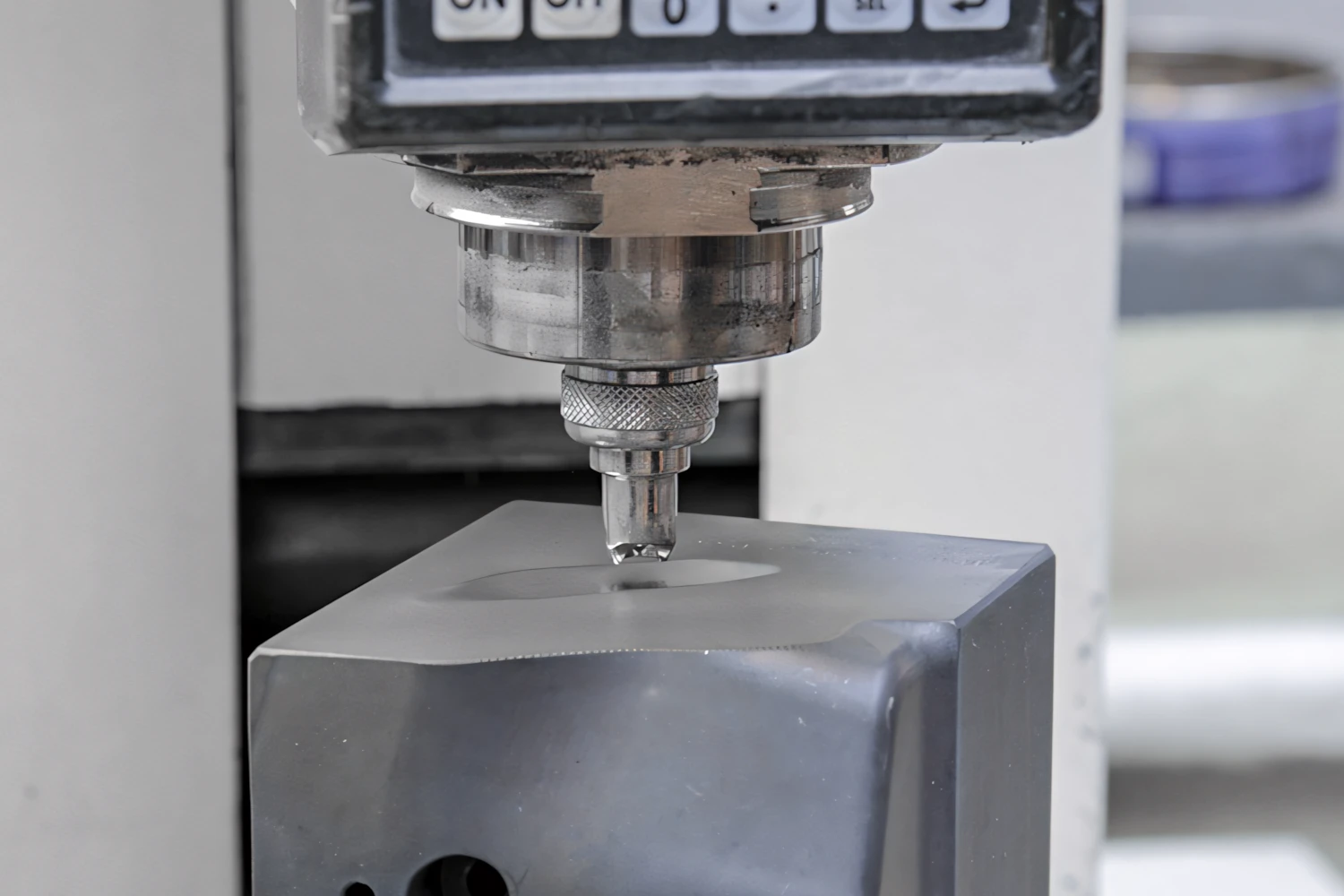

Die Rockwell-Härteprüfung (HRC) wird häufig für harte Werkstoffe wie gehärtete Stähle verwendet. Dabei wird ein Diamantkegel unter einer definierten Prüfkraft (in der Regel 150 kg) in die Oberfläche gedrückt. Die Härte ergibt sich aus der Tiefe des Eindringens: Je härter der Werkstoff, desto geringer die Eindringtiefe und desto höher der HRC-Wert. Die Rockwell-Prüfung ist schnell und erfordert keine weiteren Messungen, da der Wert direkt am Prüfgerät abgelesen wird.

HV

Vickers-Härteprüfung

Die Vickers-Härteprüfung (HV) eignet sich für alle Materialien und ist besonders für dünne Schichten und kleine Proben ideal. Ein Diamantpyramidenkegel wird unter einer festgelegten Last (z. B. 0,2 bis 100 kg) in die Oberfläche gepresst, und der Härtewert wird aus der Diagonalen der Eindruckfläche berechnet. Die Vickers-Prüfung ist universell und liefert präzise Werte auch bei sehr harten Materialien.

HB

Brinell-Härteprüfung

Die Brinell-Härteprüfung (HB) wird vorwiegend für weichere Materialien wie Gusseisen oder Nichteisenmetalle eingesetzt. Hierbei wird eine Hartmetallkugel unter einer hohen Last (typischerweise 100 bis 3000 kg) in die Werkstoffoberfläche gedrückt. Der Härtewert ergibt sich aus dem Durchmesser des erzeugten Eindrucks und der angewandten Prüfkraft. Das Brinell-Verfahren ist ideal für größere Proben und Werkstoffe mit heterogener Struktur.

Diese Prüfverfahren ermöglichen eine schnelle und präzise Bestimmung der Härte und werden je nach Material und Bauteilanforderung ausgewählt.

Prüfung im eigenem Labor

auch mit Prüfzeugnis

In unserem Labor bei Ferrum führen wir professionelle Härteprüfungen nach den Verfahren HRC (Rockwell), HV (Vickers) und HB (Brinell) durch. So stellen wir sicher, dass Ihre Bauteile die gewünschten Härteanforderungen erfüllen. Auf Wunsch erstellen wir Ihnen gerne ein Prüfzeugnis oder ein Abnahmeprüfzeugnis 3.1 gemäß Norm, das die Ergebnisse dokumentiert und für höchste Transparenz und Qualitätssicherung sorgt.

PROZESS-NUMMER

200

mit Zeugnis

PROZESS-NUMMER

220

mit 3.1 Zeugnis

Tiefenprüfung

Die Tiefenprüfung umfasst Verfahren zur Bestimmung der Härtetiefe von Bauteilen:

- CHD (Einsatzhärtetiefe) misst die Härtetiefe nach dem Einsatzhärten, bei der die gehärtete Randschicht bewertet wird.

- SHD (Randschichthärtetiefe) prüft die Härtetiefe bei Bauteilen, die durch Verfahren wie Induktionshärten oder Laserhärten gehärtet wurden.

- NHD (Nitrierhärtetiefe) ermittelt die Nitriertiefe nach dem Nitrieren.

PROZESS-NUMMER

260

CHD

PROZESS-NUMMER

265

SHD

PROZESS-NUMMER

270

NHD

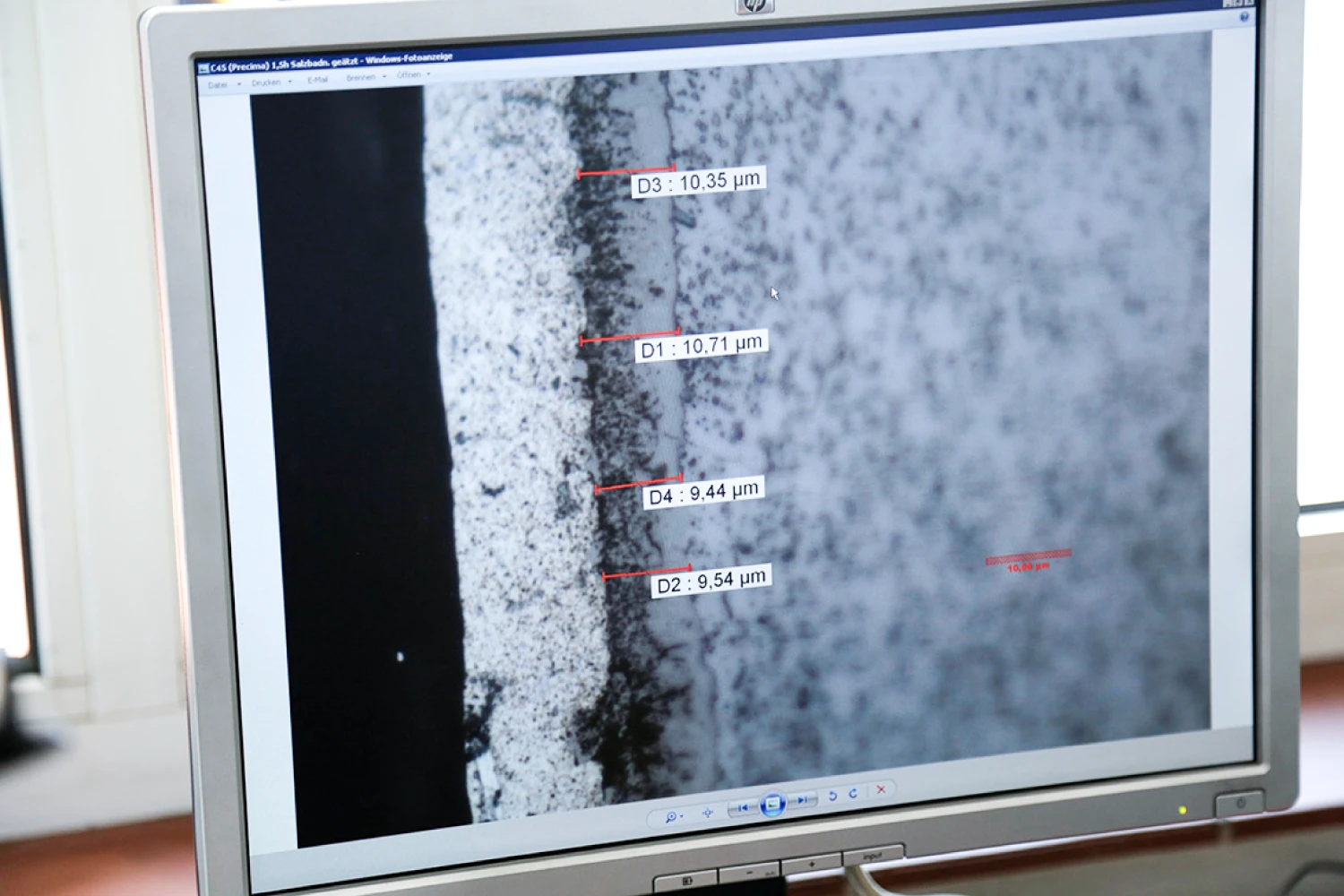

Schichtdickenmessung

Die Schichtdickenmessung führen wir in unserem Labor mithilfe modernster Messgeräte durch, je nach Anforderung durch metallographische Querschliffe. Diese Methoden ermöglichen es, die Tiefe gehärteter oder diffundierter Schichten präzise zu bestimmen. So gewährleisten wir, dass alle Schichten die gewünschten Spezifikationen erfüllen, und erstellen auf Wunsch ein Prüfzeugnis zur Dokumentation.

SCHICHTMESSUNG

250

Material & Werkstoffanalyse

Sicherheit durch Material-Charakterisierung

Durch verschiedene Verfahren der Materialanalyse können Werkstoffe umfassend untersucht werden. Bei Ferrum nutzen wir die optische Emissionsspektroskopie (OES), um Eisenwerkstoffe präzise zu analysieren.

Eine Metallanalyse erfüllt dabei mehrere wichtige Funktionen:

- Identifikation unbekannter Werkstoffe

- Qualitätsprüfung eingehender Materialien

- Überprüfung auf Einhaltung der DIN-Spezifikation

- Analyse zur Ursache von erhöhtem Verschleiß

- Bestimmung der Materialqualität

- Vermeidung von Materialverwechslungen

Optische Emissionsspektroskopie (OES)

Das OES-Verfahren, auch als Bogen- oder Funken-OES bekannt, ermittelt die Zusammensetzung von Stahlsorten mithilfe eines OES-Spektrometers. Dabei wird das Material durch Funkenentladung angeregt, wodurch Probenmaterial verdampft und die Atome und Ionen zur Strahlung angeregt werden. Die emittierte Strahlung wird in spektrale Komponenten zerlegt, wodurch die typischen Wellenlängen jedes Elements messbar und quantifizierbar sind.

Stationäre und mobile Geräte

Für die Materialanalyse nutzen wir mobile OES-Geräte, um flexibel zu reagieren und auch große, sperrige Bauteile präzise analysieren zu können.